在新能源汽車產業爆發式增長的當下,動力電池的性能與可靠性成為行業競爭的核心焦點。作為電池核心組件之一,CCS(電池連接系統)的焊接質量直接影響電池的安全性、穩定性及使用壽命。天弘激光深耕激光智能裝備領域24載,憑借前沿技術積淀推出的CCS 激光焊接自動線,以 “高精度、高效率、高可靠性” 的技術優勢,為新能源鋰電行業提供了焊接解決方案。

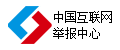

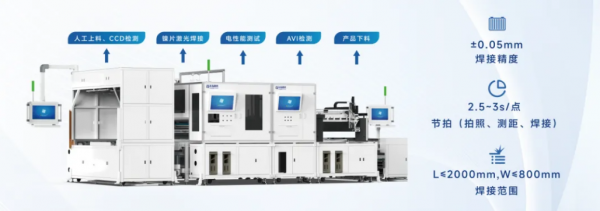

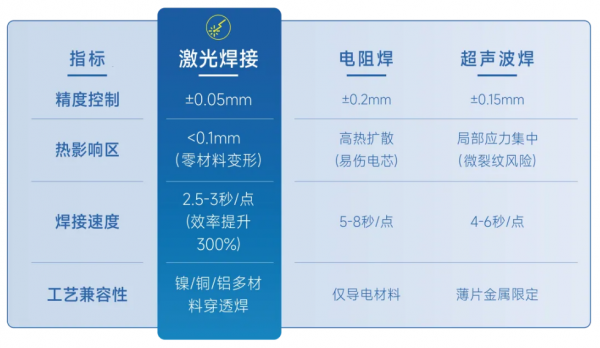

CCS 激光焊接產線 定義鋰電焊接新標桿 天弘激光 CCS 激光焊接自動線專為新能源動力電池 CCS 組件研發設計,核心技術聚焦于鎳片材料的精確、高效、高可靠焊接。該產線集成視覺定位、電芯高度檢測自適應、激光焊接、AOI 缺陷檢測(外觀 / 焊接位置 / 3D 檢測 / 2D 檢測)、電性能測試五大功能模塊,構建了從焊接到檢測的全流程自動化解決方案: 1 高精度與高效節拍 焊接精度:±0.05mm,確保極耳、巴片等微小部件的精準對接; 焊接范圍:L≤2000mm × W≤800mm,滿足多電芯電池組件需求; 節拍效率:2.5-3秒/點(含拍照、測距、焊接),實現高速連續生產。 2 全流程智能化集成 激光焊接:采用高能激光束實現無接觸式焊接,熱影響區小,焊縫強度高; AOI缺陷檢測:集成3D檢測、2D 8K線掃等技術,實時識別外觀缺陷、焊接位置偏移等問題; 電性能測試:在線檢測焊接導通性,確保電池組性能一致性。 3 模塊化設計與柔性適配

在動力電池制造中,傳統焊接工藝(如電阻焊、超聲波焊)存在熱輸入大、精度低、易氧化等問題,而天弘激光的CCS焊接產線通過以下優勢實現全面升級.

某客戶現場 天弘激光自2022年向某特斯拉核心供應商客戶成功交付CCS激光焊接自動化產線,我們已持續向該客戶交付5條產線投入量產。 天弘激光CCS焊接自動線解決方案: 1超精度焊接: ±0.05mm激光定位,鎳片熔深一致性達99.5% 2四維AOI質檢: 3D形貌重建+2D8K線掃,虛焊/爆點檢出率100% 3零秒電性能測試: 毫秒級導通檢測攔截微短路隱患 成果:良率躍升至99.8%,運維成本降低40%,獲特斯拉“零缺陷供應商”認證。 總結

在動力電池 “高能量密度、高安全性” 的發展趨勢下,CCS 焊接技術已成為企業核心競爭力的重要體現。天弘激光 CCS 激光焊接產線以 “精度 + 效率 + 智能” 的三維突破,致力于推動整個鋰電焊接工藝邁向數字化、智能化。

轉載請注明出處。

相關文章

相關文章

熱門資訊

熱門資訊

精彩導讀

精彩導讀

關注我們

關注我們