微型揚聲器的外觀呈六邊形,大小和1美分硬幣差不多。研發人員利用3D打印(增材制造)技術并結合噴墨打印和激光技術,這塊微型揚聲器被高效經濟地生產了出來,成為壓電微機電系統的一部分。來自弗勞恩霍夫激光技術研究所、亞琛工業大學電子工程材料研究所(IWE2)和弗勞恩霍夫硅技術研究所的科學家已經驗證了這種工藝的性能。通過協同合作,三家研究結構已經合作制出了相應的演示組件。該項目是近期結束的德國聯邦教研部(BMBF)發起的“高效壓電微機電系統執行器的制造”聯合項目的一部分。

壓電微機電是真正的全方位工藝,因為超薄的壓電層可以實現執行器或傳感器的功能:當施加電場或在機械運動轉換到電壓的過程中,壓電微機電就會開始工作傳輸信號。因此,它們在通信技術和醫療行業有現實需求,比如作泵、閥門或揚聲器中的傳感器或執行器,都是微型化的。這種超薄的壓電層通常由鋯鈦酸鉛薄膜(PZT)制成,是目前功能最強的壓電陶瓷。研究人員通過實驗發現,壓電層的理想厚度是幾微米,可以通過蝕刻或直接打印等方式實現精準的結構構造。

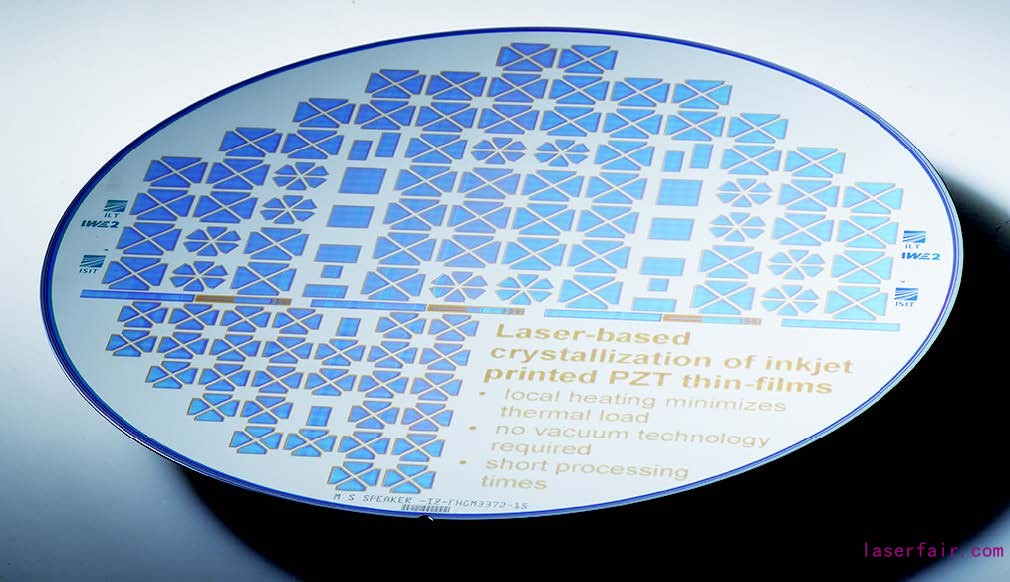

通過噴墨打印的方式,可以將各 種技術結構、幾何形狀應用到晶圓上,通過激光輻射實現功能化, 然后將單個揚聲器元件分離并集成到電子環境中。(版權所有: 弗勞恩霍夫激光技術研究所)

目前,采用傳統的真空和基于掩模的制造工藝也能制作出壓電微機電系統的組件,但這種生產方式非常耗時且成本高昂,在小批量訂單生產時尤為明顯。作為德國聯邦教研部(BMBF)資助項目的一部分,上述三家科研機構聯合開發出數字噴墨打印和激光結晶相結合的工藝技術,作為傳統制造工藝的替代方案:將鋯鈦酸鉛薄膜的特殊墨水應用于8英寸硅片上,在超過700℃的氣溫下通過激光輻射形成結晶。溫度控制過程會保證產品質量,溫度波動嚴格限制在±5℃。

多材料堆疊的趨勢

將幾層厚度為20nm-30nm的鋯鈦酸鉛薄膜組成一個總層厚為2μm-3μm的多層驅動器。弗勞恩霍夫激光技術研究所科學家SamuelFink解釋說:“最初我們只能應用單層材料,但現在可以將多種材料進行逐層堆疊了。”研究人員現在可以將多達30層的功能陶瓷材料和電極進行疊加,成功制成一個微型揚聲器。

采用該設計后,新型驅動器就能實現比傳統驅動器更好的性能和更高的重現性。鋯鈦酸鉛薄膜層和電極層像兩把非常精巧的梳子,僅靠梳齒就緊密地銜接在了一起。采用激光技術縮短了每層的處理時間,之前需要幾分鐘,現在只需要幾秒鐘。科學家們使用導電陶瓷鑭鎳氧化物(LNO)作為電極材料,而不是采用價格昂貴的鉑。通過摒棄使用金屬元件,研究人員可以顯著增加純陶瓷多材料堆疊層組件的耐久性,同時也降低了材料制成成本。

這種微型揚聲器的六邊形的,非常小,價格低廉。由弗勞恩霍夫 激光技術研究所、亞琛工業大學電子工程材料研究所(IWE2)和 弗勞恩霍夫硅技術研究所聯合開發,使用噴墨打印機和激光技術, 就能在幾秒鐘內低成本地生產出這種微致動器。(版權所有:弗 勞恩霍夫激光技術研究所)

當研究人員向多材料堆疊層施加一個交流電壓時,鋯鈦酸鉛薄膜層會在幾分之一秒內發生變形,激發整個堆疊層振動。堆疊層只有幾個微米的厚度,重量非常輕,因此可以很好地傳輸聲音信號,特別是在高頻傳輸范圍內。“這種制造方法的美妙之處在于,采用數控打印和激光技術可以瞬時更改堆疊層的設計,因此即使生產批量減少也不會產生額外成本。”弗勞恩霍夫激光技術研究所薄膜工藝組負責人ChristianVedder博士說。

中小型企業的機會

制造薄膜電子產品的成本通常需要數百萬歐元,廠商只能通過規模經濟中獲益。對于小批量生產,采用混合增材制造工藝更合適,特別是多層構成的組件比如微型揚聲器。

所以,這種工藝特別適合中小型企業,他們為此投入的成本遠低于傳統工藝。SamuelFink表示:“用戶需要合適的打印和激光系統技術,以及特殊的鋯鈦酸鉛薄膜和鑭鎳氧化物油墨。因此即使在小型的制造車間,廠商也可以進行小批量的微型驅動器生產。”

可以做得更簡單:用玻璃代替硅

目前,3D打印工藝已應用于涂覆硅基板。為了制出合格的生產組件,必須在多堆疊層構建完成后,對那些襯底層進行相對復雜的后處理。然而,基于激光的制造工藝可以使用其他基材(如超薄玻璃)代替硅,這種特性優勢可以進一步簡化生產,開辟更廣泛的應用領域。“在項目過程中,除了工藝開發,我們還能夠利用陶瓷激光結晶的基本機理,在毫秒間產生令人非常興奮的結果。新的可能性正在顯現,我非常感興趣并希望這種工藝很快能在其他材料和其他領域得到應用。”SamuelFink表示。

轉載請注明出處。

相關文章

相關文章

熱門資訊

熱門資訊

精彩導讀

精彩導讀

關注我們

關注我們