在SLM工藝中,金屬粉末的特性直接影響鋪粉均勻性、熔池穩定性及最終零件的力學性能,在之前的文章中已經對粉末的五大特性做過簡要介紹,其中粉末粒徑分布、球形度和氧含量是決定打印成敗的三大核心因素。在實際生產過程中,這三大特性如何具體影響SLM工藝?本文將系統梳理關鍵要點。

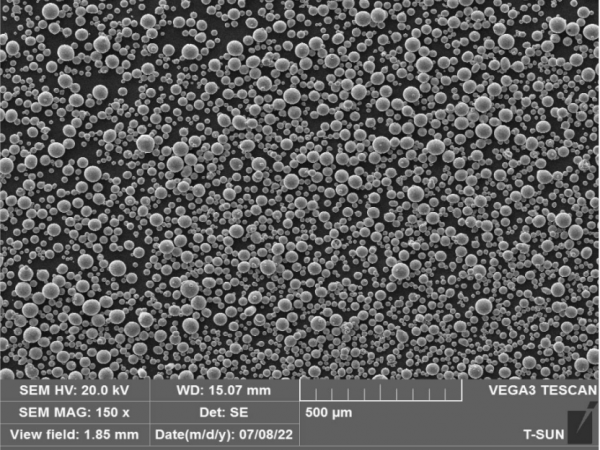

粉末粒徑分布

粉末粒徑分布對SLM成形質量具有決定性影響。

就流動性而言,過細的粉末(<15μm)容易發生團聚現象,導致鋪粉過程中出現結塊或空洞;而過大顆粒(>53μm)雖然流動性較好,但會限制最小層厚,影響薄壁結構等精細特征的成形精度。

從熔融行為來看,小顆粒因其較大的比表面積能快速吸收激光能量,但容易產生飛濺并形成未完全熔化的球化缺陷;相反,大顆粒需要更高的能量輸入才能完全熔化,可能引發未熔合等孔隙缺陷。

在致密度方面,合理的粒徑分布(如20-45μm)能夠實現更緊密的粉末堆積,有效降低孔隙率;而過寬的粒徑分布則會導致熔池穩定性下降,進而影響成形件的致密性。

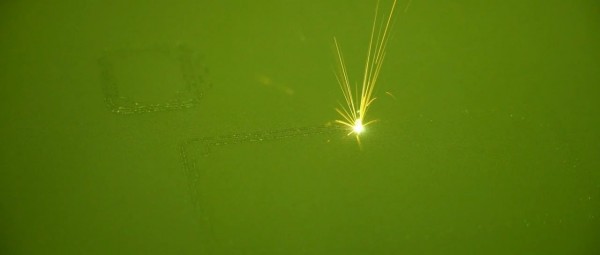

高球形度的粉末更利于鋪粉

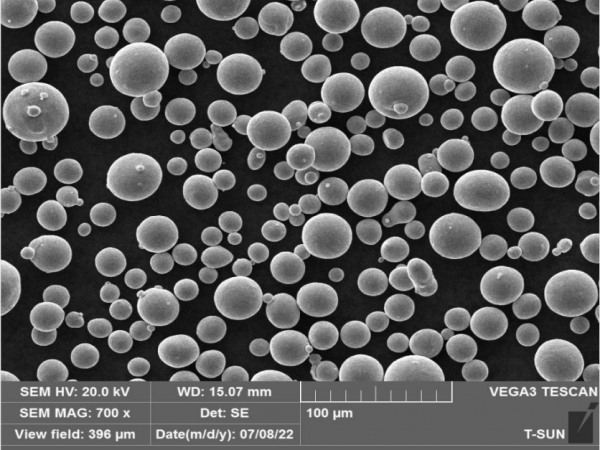

球形度

粉末球形度對SLM工藝的影響主要體現在兩個方面。

在流動性方面,高球形度(>0.9)的粉末顆粒能夠實現最佳的流動特性,確保鋪粉過程均勻穩定;而不規則形狀的顆粒容易在鋪粉過程中發生卡粉現象,不僅會影響層間結合質量,還可能對鋪粉刀造成機械損傷。

在熔融過程方面,球形顆粒因其光滑表面能夠保持穩定的激光反射特性,有利于形成均勻可控的熔池形貌;而衛星粉(小顆粒附著在大顆粒表面)的存在會導致激光能量吸收不均,進而引發熔池飛濺或氣孔等缺陷,嚴重影響成形件質量。

細粒徑粉末堆積密度更大

氧含量

氧含量是影響SLM成形質量的關鍵因素,其作用機理主要體現在三個方面。

在力學性能方面,氧元素會與鈦、鋁等活性金屬發生反應生成氧化物(如TiO?),這不僅會顯著增加材料的脆性,還會導致延伸率明顯下降。以鈦合金為例,當氧含量超過0.2wt%時,材料的疲勞性能就會出現急劇惡化。

在熔池穩定性方面,氧化物夾雜物會阻礙熔池的充分融合,容易引發氣孔或裂紋等缺陷。

在粉末使用壽命方面,回收再利用會使氧含量增加,增量可達0.01-0.03wt%,因此必須嚴格控制粉末的循環使用次數和使用環境,以確保成形件的質量穩定性。

低氧含量有利于形成穩定熔池

轉載請注明出處。

相關文章

相關文章

熱門資訊

熱門資訊

精彩導讀

精彩導讀

關注我們

關注我們